手に入れた UV DTFプリンター? 話しましょう メンテナンス! あなたが初心者であろうと、経験豊富なプロフェッショナルであろうと、プリンターのメンテナンス方法を知っておくことは冷静さを保つために重要です。私はすべてを簡単な言葉で説明し、いくつかのトラブルシューティングのヒントを共有し、もしかしたらあなたがまだ聞いたことのないいくつかのトリックを教えるかもしれません。UV DTFプリンターのメンテナンスの専門家になる準備はできていますか?一緒に問題を早期に発見し、一般的な問題を修正し、プリンターをスムーズに動かし続ける方法を見ていきましょう。

1. UV DTFプリンターを理解する

UV DTF印刷プロセスは、いくつかのステップに分けることができます。各ステップでは、異なる機器やデバイスが使用されます。

|

手順 |

装置 |

説明 |

|

1. 画像印刷 |

インク、プリントヘッド、フィルム入力 |

インクの互換性を材料と確認し、プリンターの設定(例:解像度、インク量)を調整してください。 プリンターは、画像ファイルに基づいてインクを均等にフィルムにスプレーし、Aフィルムの接着面に画像を形成します。 |

|

2. パターン硬化 |

硬化システム(UVランプ) |

印刷された画像エリアを紫外線ランプで照射し、インクを硬化させてフィルムにしっかりと付着させます。 |

|

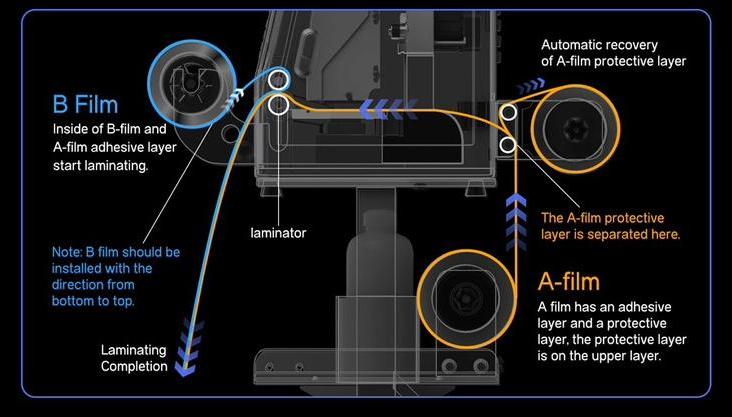

3. ABフィルムラミネーション |

B級映画、 ホットプレス 熱プレス装置 |

AフィルムとBフィルムはラミネートされており、a ホットプレス ヒートプレス装置は、2つのフィルムがしっかりと結合され、パターンが平坦で強い接着力を持つことを保証するために使用されます。 |

|

4. 完成したフィルム出力 |

出力、巻き戻しシステム |

出力装置を通じてラミネートされた完成フィルムを出力するか、追加のリワインダーがある場合は、完成フィルムを巻き取ります。 |

給餌システム: インクカートリッジ - インクチューブ - インクサック - プリントヘッド - プリント

2. UV DTFメンテナンスに関するFAQ

2.1 UV DTF印刷を平らに保つ方法は?廃棄フィルムの取り扱い方法は?

原因分析:

-

フィルムが適切に整列されていない場合や不均一なテンションがかかっている場合、印刷中にフィルムが曲がったりしわが寄ったりする可能性があり、その結果、印刷効果に影響を与えることがあります。

-

廃棄フィルムの不適切な取り扱いは、機器の詰まりや材料の無駄を引き起こす可能性があります。

解決:

-

フィルムがフィードシステム内で適切に整列されていることを確認し、しわや過度の伸びを避けてください。

-

フィルムパスと電気ペーパーコレクターのダンピングを調整して、フィルムが平らに保たれるようにします。

2.2 なぜグラフィックの印刷位置にずれがあるのですか?

原因分析:

-

プリンターには位置決めエラーや不適切な材料のロードがある可能性があり、その結果、印刷された画像の位置がずれることがあります。

-

印刷ソフトウェアのパラメータ設定が不正確である可能性があります。

解決:

-

フィルムがプリンターに正しく配置されていることを確認し、オフセットを避けるために調整してください。テンションとフィルムの供給を調整します。 物質の道.

-

白いエッジの位置を調整して、画像が印刷エリアに正しく配置されるようにします。必要に応じて、プリンターを再キャリブレーションしてください。

2.3 UVランプはなぜ動作しないのですか?

原因分析:

-

UVランプは長期間の使用により損傷したり劣化したりする可能性があり、その結果、正常に動作しなくなることがあります。

-

電源接続またはUV硬化システムに問題があるかもしれません。

-

損傷した冷却システム

解決:

-

UVランプに損傷の兆候がないか確認し、正常に動作していることを確認してください。バルブが損傷している場合は、新しいものに交換してください。

-

UVランプへの電源供給が正常であることを確認するために、電源供給と電気接続をチェックしてください。機器を清潔に保ち、過熱やほこりの蓄積を防ぐために、UVランプ周辺を定期的に清掃してください。

-

冷却ファンが正常に動作しているか確認し、動作していない場合は適時交換してください。

2.4 最終 ステッカー デカールが十分に粘着していない?

原因分析:

-

不適切な表面処理:材料の表面が適切に準備されていない場合、インクは効果的に付着できません。

-

不適合な材料:使用するインクが材料と互換性があることを確認してください。

-

インクの質が悪い: 劣悪なインクを使用すると、接着不良を引き起こす可能性があります。

-

消耗品の品質が悪い:消耗品が長期間保管されるか、湿気を吸ってしまい、接着力が不十分になります。

-

加熱ローラーの低温:パターン転写の不完全と接着不良を引き起こす

-

短い押圧時間:加熱ローラーの硬化時間が短すぎるまたは長すぎると、接着の問題が発生する可能性があります。

解決:

-

適切な表面処理を行い、インクと互換性のある材料を選択してください。

-

高品質のUV DTFインクを使用し、必要に応じて硬化時間を調整してください。

-

印刷する前に、加熱ローラーの温度が適切な温度(60℃-80℃)に上昇するのを待ってください。

2.5 なぜ印刷に白インクがないのですか?

原因分析:

-

画像の問題:スポットカラーコーティングは正しく作られていますか?

-

ソフトウェアパラメータの問題:適切なパラメータが選択されていますか?プリンタ設定がホワイトインクを有効にしていないか、ファイルがホワイトインクレイヤーを正しく構成していない可能性があります。

-

機械の問題:インクカートリッジにインクが不足していますか?インク袋は満杯ですか、それともノズルは良好な状態ですか?

解決:

-

スポットカラー画像の設定を確認し、印刷ファイル内のホワイトインクレイヤーが正しく設定されているかどうかを確認してください。

-

ソフトウェアはスポットカラーを選択します

-

白いインクカートリッジとノズルを確認してください

-

プリンター設定で白インクが有効になっていることを確認し、スムーズなインクの流れを確保するためにプリンターの白インク設定を十分に調整してください(古い機械の場合:インクの沈殿を引き起こさないように、長い間印刷されていないかどうかを確認してください)。

2.6 UV DTF印刷が色あせたり、ぼやけたりするのはなぜですか?

原因分析:

-

不正なインク設定:不正なインク量またはノズル設定が原因で、色あせが発生する可能性があります。

-

不適切な硬化:UVランプの硬化時間や強度が不十分な場合、画像が薄れたりぼやけたりする可能性があります。

-

汚れた詰まったプリントヘッド:詰まったプリントヘッドはインクの流れに影響を与え、画像品質の劣化を引き起こします。

解決:

-

インク設定を確認して、適切な量のインクがスプレーされるようにしてください。

-

画像が完全に硬化するように、硬化設定を調整してください。

-

印刷ヘッドを定期的に掃除して、スムーズなインクの流れを確保してください。

3. 新しい問題に直面した場合、私は何をすべきですか?

最高のケアをしても、UV DTF印刷中にインクのにじみ、画像のぼやけ、色の不一致、フィルムのしわ、接着不良などの問題が発生することがあります。これらの問題が発生した場合は、冷静さを保ち、一瞬考え、体系的にトラブルシューティングを行うことが重要です。通常、原因はソフトウェアまたはハードウェアに起因することが多いです。

3.1 ソフトウェア検査

|

最適化 |

最適化技術 |

|

印刷解像度 |

印刷解像度を調整して、品質と印刷速度のバランスを見つけてください。高解像度は画像をより鮮明にしますが、印刷速度が遅くなります。 |

|

インク量 |

過剰なインクの使用を避け、にじみを防ぎ、一貫した印刷を確保してください。必要に応じてインクの量を調整し、色の濃度が適切であることを確認してください。 |

|

硬化温度と時間 |

インクと材料の間の結合を改善するために硬化設定を調整し、印刷物の耐久性を向上させ、にじみを防ぎます。 |

|

機械調整 |

プリンターの可動部品、例えばプリントヘッド、ブラケット、フィルム給送システムを定期的に点検し、メンテナンスを行い、適切なアライメントと機能を確保してください。 |

3.2 ハードウェアスクリーニング

|

よくある問題 |

考えられる原因 |

トラブルシューティングの手順 |

|

印刷行 |

- 外部の物体が画像を傷つける - プリントヘッドの状態が悪い |

1. プラットフォームに異物がないか確認してください。 2. プリントヘッドを清掃し、メンテナンスを行ってノズルが妨げられないようにします。 |

|

ぼやけた画像 |

- 不安定なフィルム供給 - 機械的な問題 |

1. プリントヘッドのアライメントを確認し、キャリブレーションして正しい位置にあることを確認してください。 2. フィルムのロードとテンションを改善して、フィルムのずれを防ぐ。 3. プリンターの部品をチェックして修理し、機械的な故障を排除します。 |

|

色の不一致 |

- 不正確なカラープロファイル - インク不足 - 色の混合 - プリントヘッドの状態 |

1. カラーマネジメントプロファイルを確認し、適切なカラーモードを確保するために更新します。 2. 色が欠けないようにインクを補充してください。 3. プリンターを定期的にキャリブレーションして、正確なカラー印刷を確保してください。 |

|

フィルムのしわ |

- 不適切なフィルムのロード - 映画の進行における緊張の問題 - 環境要因(湿度) |

1. フィルムのロードガイドラインに従って、適切なフィルムの配置を確保してください。 2. フィルムフィードガイドとテンショナーを調整して、適切なテンションを維持します。 3. 環境条件を制御して、温度と湿度が適切であることを確認します。 |

|

接着不良 |

- インクの付着不足 - 不適切なコーティングの適用 - 材料の不適合 - 低温プレス温度と短時間 |

1. フィルム表面が適切に準備され、コーティングが均等に適用されていることを確認してください。 2. UV DTF専用に設計された高品質のフィルムを使用してください。 3. インクのカバレッジと硬化設定を調整して、フィルムとの良好な接着を確保します。 4. 印刷する前にヒートローラーが適切な温度に達するのを待ち、正しい速度を設定してください。 |

|

白インクの問題 |

- 詰まった白インクのノズル - 不均一な白インクの流れ - インク中の顔料沈殿 |

1. 白インクのプリントヘッドを清掃し、詰まりを解消してスムーズなインクの流れを確保します。 2. 白インクを定期的にかき混ぜて循環させ、沈殿を防ぎます。 3. ホワイトインクの品質を維持するために、専門のメンテナンス製品を使用してください。 |

4. UV DTFプリンターを定期的にメンテナンスすることがなぜそんなに重要なのですか?

UV DTF印刷ワークフローに定期的なメンテナンスを組み込むことで、プリンターの寿命を延ばすだけでなく、すべての印刷物の品質を高めることができます。印刷ヘッドを定期的に清掃し、インクが乾燥するのを防ぎ、転写フィルムの湿度を維持し、作業スペースを清潔に保つことで、高額な修理を避け、ダウンタイムを減らすことができます。

|

利点 |

説明 |

|

詰まりとブロックを防ぐ |

定期的なメンテナンスは、インクの蓄積やプリンター部品の詰まりを防ぎます。 |

|

プリンターの寿命を延ばす |

適切なメンテナンスは修理の必要性を減らし、プリンターの寿命を延ばします。 |

|

コストを節約 |

問題の早期発見は、高額な修理費用を避けるのに役立ちます。 |

|

インク使用量の最適化 |

適切にメンテナンスされたプリンターはインクをより効率的に使用し、無駄を減らします。 |

|

色の一貫性を維持する |

清潔な部品は正確な印刷色を保証します。 |

|

印刷不良の削減 |

清潔を保つことは、エラーを減らし、印刷品質を向上させます。 |

|

汚染を防ぐ |

清潔なプリンターは、印刷品質に影響を与えるほこりを避けるのに役立ちます。 |

|

信頼性の向上 |

定期的なメンテナンスは、機器の故障リスクを減少させます。 |

5. UV DTFメンテナンステクニック

5.1 プリントヘッドの日常メンテナンス

仕事が終わった後:

プリントヘッドをテストし、翌日の比較のためにテストインクストリップを保存してください。

インクが乾燥して詰まるのを防ぐために、プリントヘッドをインクパッドの上に置いてください。

仕事前:

プリントヘッドをテストして、インクがスムーズに流れることを確認し、必要に応じてプリントヘッドを掃除してください。

5.2 UV DTFプリンターを清潔に保つ

プリンターの表面を拭いて、ほこりやゴミを取り除いてください。

作業エリアを整頓して、汚染やプリンター部品の損傷を防ぎましょう。

5.3 消耗品の保管と維持管理

ABフィルム保管: 乾燥した涼しい場所に保管し、直射日光を避け、湿度に注意してください。印刷する前にフィルムを確認し、湿気やシワがないことを確認してください。

UVインク保管: 光への曝露を避け、インクの流動性と品質を確保するために定期的にインクをチェックしてください。小容量のインクは、長期間のインク曝露のリスクを減らすために、少量生産に適しています。

注記:

-

UVインクは揮発性があり、長時間空気にさらすことはできません。

-

使用後は常にインクボトルをしっかりと密閉してください。

-

印刷していないときは、プリントヘッドを適切にキャップしてください。 インクは涼しく暗い環境に保管してください。

-

コンテナのシールに損傷がないか定期的に確認してください。

UVインク硬化プロセス

6. まとめ

UV DTFプリンターのメンテナンスは、一貫した品質と長寿命を確保するために重要です。適切なケアガイドラインに従い、定期的なメンテナンスを積極的に行うことで、一般的な問題を回避し、印刷プロセスをスムーズに保つことができます。

覚えておいてください、この旅路であなたは一人ではありません。私たちのサポートチームは、印刷の課題に取り組むために常にお手伝いする準備ができています。質問がありますか?お気軽にご連絡ください – 私たちはあなたのUV DTF印刷ビジネスが成功するようにサポートします。